Здравствуйте, я Павел Красников – заместитель директора по производству ООО «Системы промавтоматики». В формате вопрос-ответ рассказываю о ситуации на рынке производителей комплектующих, о выбранной компанией стратегии замены импортных компонентов и путях решения проблемы дефицита кадров.

Чем занимается компания ООО «Системы промавтоматики», какую технику производит, кто является её клиентами?

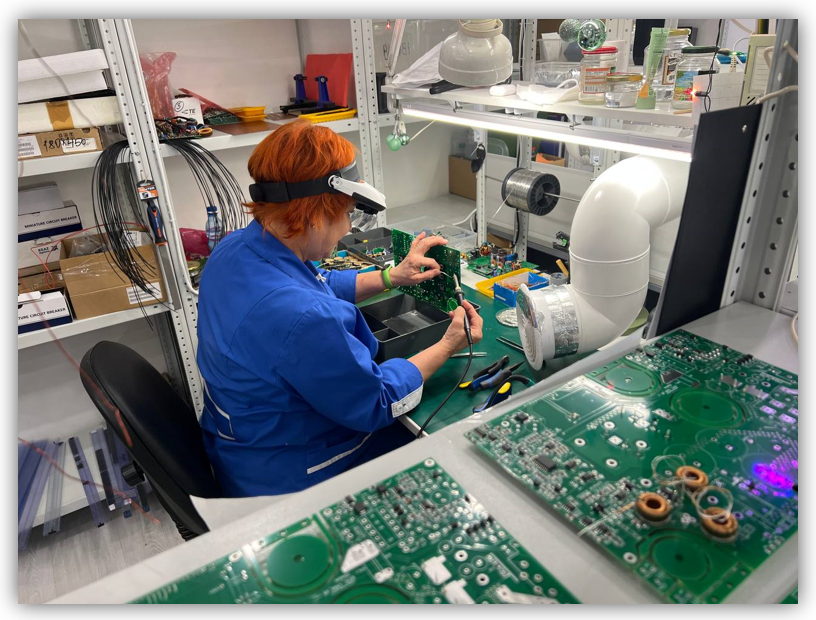

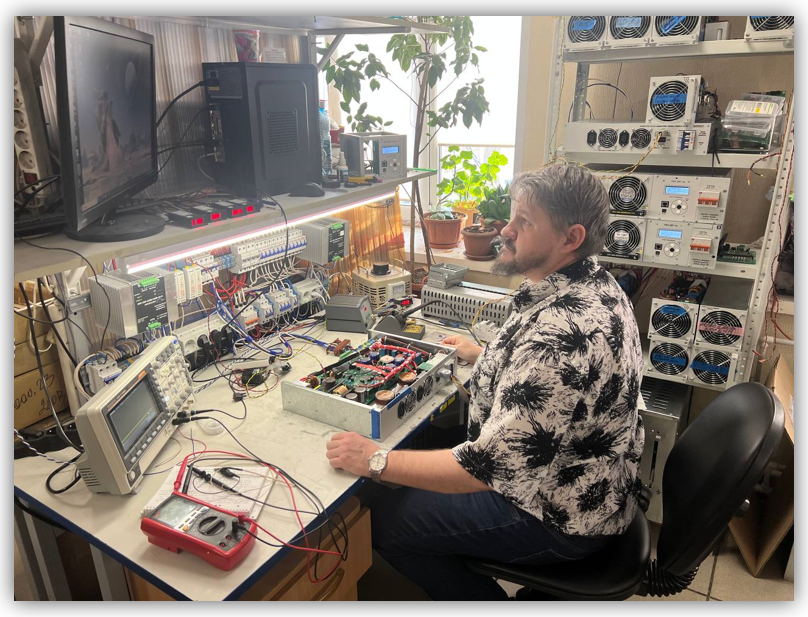

Компания ООО «Системы промавтоматики» – производитель модульной преобразовательной техники торговой марки «ФОРПОСТ». Полный цикл разработки и производства локализован в Новосибирске, начиная от проектирования корпусов, разводки плат, разработки софта и заканчивая монтажом и сборкой готовых изделий.

В нашей линейке представлено большое количество решений для обеспечения гарантированным и бесперебойным электропитанием ответственных потребителей промышленной, нефтегазовой, электроэнергетической и транспортной сферы. Торговая марка «ФОРПОСТ» была создана в 2007 году на базе действующего производственного предприятия, образованного в начале 2000-х годов.

Основные линейки

- ИБЭП постоянного тока.

- Зарядно-выпрямительные системы (ЗВУ) и электропитающие установки (ЭПУ) AC/DC.

- Инверторы и инверторные системы DC/AC.

- Преобразователи постоянного тока, конверторы DC/DC.

На 2023 год штат производственной группы составляет порядка 180 человек.

Количество технических специалистов и разработчиков – 45 человек.

Насколько преобразователи, которые производит компания, российские?

Все решения разработаны нашими техническими специалистами, и это самый главный актив нашего производства. Он российский на 100%.

Что касается комплектующих, на данный момент локализация максимально возможная для текущей экономической ситуации. То есть всё, что возможно было импортозаменить без существенного увеличения отпускной стоимости и ухудшения качества – заменили.

На сегодняшний день все этапы производства локализованы именно в Новосибирске.

Важно! Печатные платы заказываются у отечественных производителей. Монтаж и пайка осуществляются собственными силами. Корпуса, железо, провода, моточные изделия – всё российское. Электронные компоненты иностранные, но технический состав работает в направлении освоения новых отечественных решений.

Возможно ли изготовить изделия из линейки оборудования компании исключительно из российской компонентной базы?

На данный момент теоретически возможно. Но в этом случае мы со своей продукцией не будем конкурентноспособными как по цене, так и по срокам. Для обеспечения быстрых сроков необходимо львиную долю электронных компонентов держать у себя на складах. Это возможно только в случае очень большого предложения на рынке отечественных производителей, которого, к сожалению, пока нет. Но наблюдается положительная динамика.

Отразилась ли нынешняя ситуация на доступности зарубежных комплектующих? Какие аналоги применяет компания?

Ситуация отразилась существенно. Почти все цепочки были нарушены. В 2022 году встала задача поиска новых цепочек по ранее используемым комплектующим. Также параллельно была начата работа над подбором аналогов. На первый взгляд задача казалась невыполнимой, так как линейка решений очень обширная и для замещения необходимо было проделать колоссальную работу.

Всё осложнялось ещё и тем, что спрос на нашу продукцию вырос кратно. Технические специалисты должны были не только решать вопросы с комплектующими, но и активно участвовать в производственных процессах и разрабатывать новые решения.

Как отразилась на качестве изделий замена комплектующих?

Несмотря на то, что цепочки по ранее приобретаемым в недружественных странах комплектующим были налажены, в этой части оставались большие риски.

В итоге фокус внимания был перемещён на комплектующие, производимые в дружественных странах. Основной приоритет у Китая. Ключевая причина – возможность заменить практически всё. Однако вопрос в качестве, а именно поддержание высокого качества является основным принципом при замене комплектующих.

Соответственно, перед запуском в партию все комплектующие проходили различные этапы проверки. Многие не прошли, потому как качество было недопустимым для использования в наших изделиях. По результатам проверки было понятно, с какими комплектующими нам необходимо работать. На данный момент мы полностью уверены, что китайские комплектующие, тщательно отобранные нами, не уступают по качеству ранее используемым европейским.

Что касается цен, то может показаться, что переход на «Китай» должен уменьшить себестоимость изделия. Но, к сожалению, нет.

До сих пор на рынках большой спрос на полупроводники. Китай может производить большие объёмы и при необходимости давать очень выгодные условия. Но, как и в любых рыночных отношениях, при повышенном спросе с одной стороны, вторая сторона использует это во благо себе. Плюс на всём рынке после пандемии коронавируса и большого дефицита полупроводников цены увеличились кратно. Со стоимостью комплектующих в 2019-2020 годах их даже нет смысла сравнивать.

Какое влияние оказала текущая ситуация на разработку новых изделий?

Планы по выпуску новых изделий были существенно скорректированы. В ситуации, когда больше внимания необходимо уделять поддержке стандартных решений, о новых думать сложно. Но мы приняли для себя решение, что разработку всего нового нельзя оставлять на потом, так как потребители не будут нас ждать. И если клиент инициировал разработку нового решения, то мы присваивали данной задаче высокий приоритет.

Какие задачи стоят перед компанией сейчас, и что вас волнует?

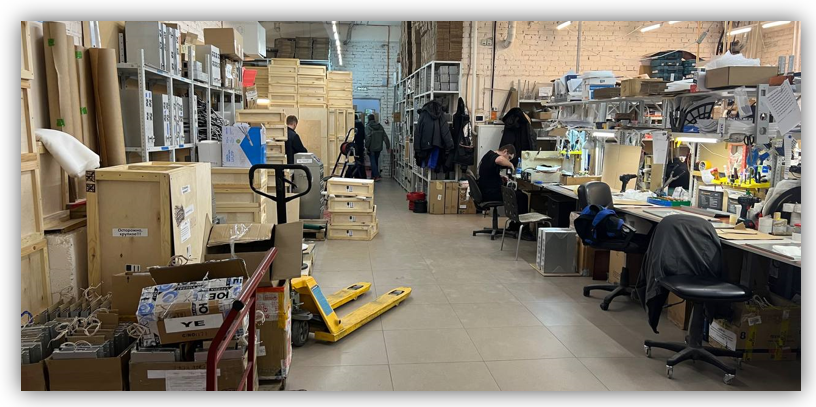

В 2022-2023 годах потребность в отечественных решениях существенно возросла. Это также отразилось и на количестве наших заказов. Цепочки поставок были налажены. Производство работало активно, и в начале 2023 года было готово к масштабированию и увеличению эффективности.

Были увеличены производственные площади. Куплены новые станки и новое оборудование. Производство на данный момент укомплектовано и готово к выполнению больших заказов. В планах на 2024 год увеличение эффективности работы за счёт модернизации и улучшения бизнес-процессов, внедрения ERP-системы. Но для всего этого необходимо, чтобы объёмы заказов не уменьшались.

Ощутили ли в компании кадровый дефицит?

Да, ощутили. В условиях масштабирования предприятия потребность в человеческом ресурсе особенно возросла. Несмотря на кадровый дефицит, мы смогли привлечь к работе нужное количество сотрудников.

Рынок труда сейчас сложный. Сложность заключается в том, что очень тяжело найти специалистов нужной квалификации. В итоге мы пошли по пути поиска непрофильных специалистов с переобучением уже на базе нашего производства. Результат положительный, но было потрачено большое количество времени и ресурсов.

Что касается технических специалистов, здесь обстановка ещё сложнее. Если на рабочие специальности переучить можно, то инженерный состав – нет, так как он должен иметь базу знаний, полученную на студенческой скамье.

Но мы нашли решение – начали работу с профильными университетами и колледжами. Привлекаем студентов на практики и после выпуска из учебных заведений приглашаем их на работу. Это длительный процесс, но мы имеем долгосрочные планы пребывания на рынке.